目录

快速导航-

科研成果 | 煤矿作业人员“三违”智能识别系统标准研究制定

科研成果 | 煤矿作业人员“三违”智能识别系统标准研究制定

-

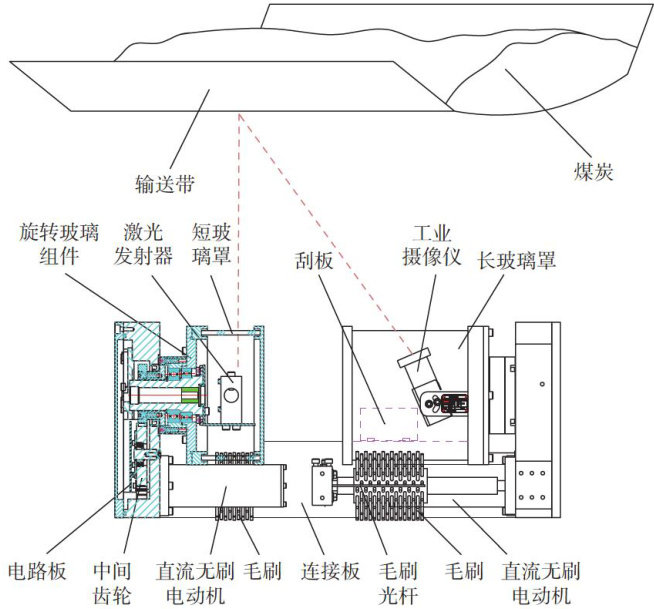

科研成果 | 煤矿输送带纵向撕裂视觉检测间歇式除尘系统设计

科研成果 | 煤矿输送带纵向撕裂视觉检测间歇式除尘系统设计

-

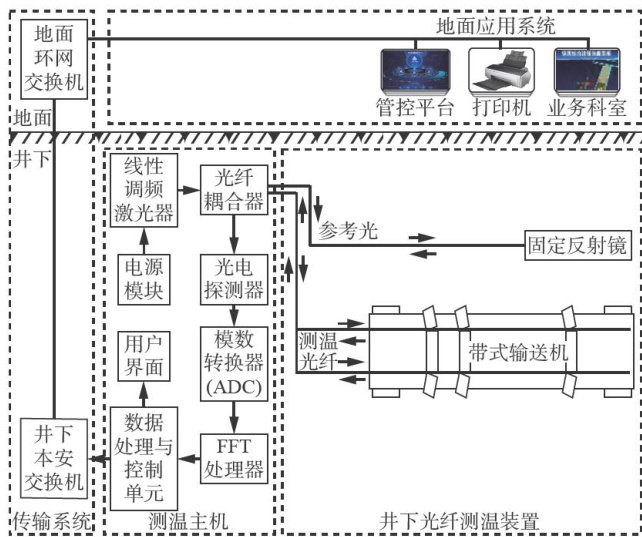

科研成果 | 基于OFDR的带式输送机全域智能精准测温系统设计

科研成果 | 基于OFDR的带式输送机全域智能精准测温系统设计

-

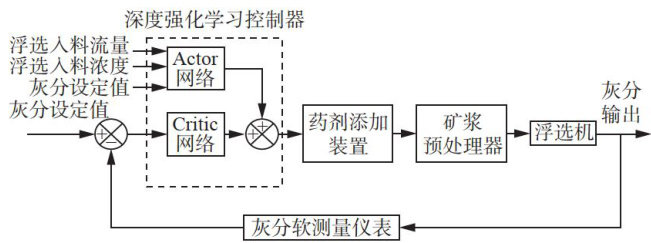

科研成果 | 基于无模型深度强化学习的煤泥浮选智能控制研究

科研成果 | 基于无模型深度强化学习的煤泥浮选智能控制研究

-

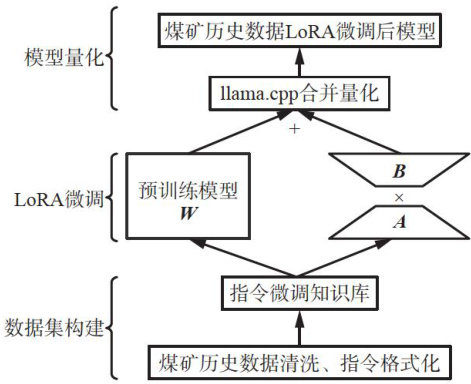

分析与研究 | 基于LoRA微调与RAG融合的煤矿专业大模型应用关键技术

分析与研究 | 基于LoRA微调与RAG融合的煤矿专业大模型应用关键技术

-

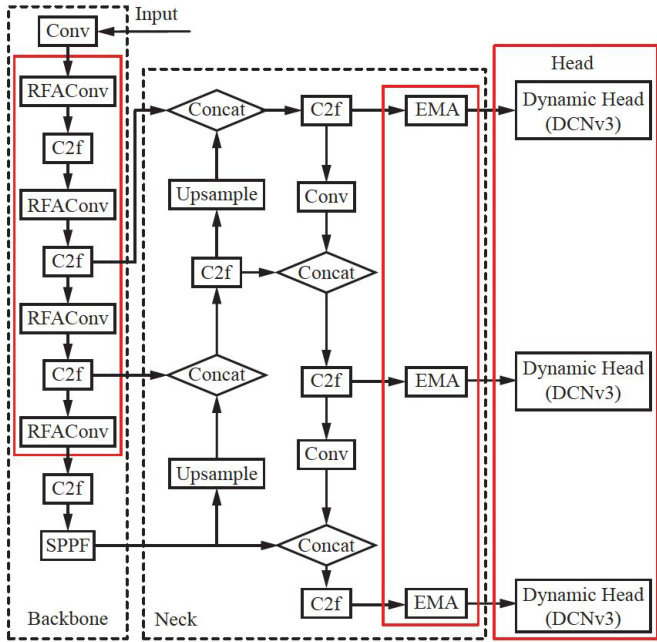

分析与研究 | 基于改进YOLOv8n的煤矿井下受限场景目标检测算法

分析与研究 | 基于改进YOLOv8n的煤矿井下受限场景目标检测算法

-

分析与研究 | 基于目标检测与跟踪的轻量化煤矿区域限员算法

分析与研究 | 基于目标检测与跟踪的轻量化煤矿区域限员算法

-

分析与研究 | 基于CoordEF-YOLOv9t的煤矿井下人员行为识别

分析与研究 | 基于CoordEF-YOLOv9t的煤矿井下人员行为识别

-

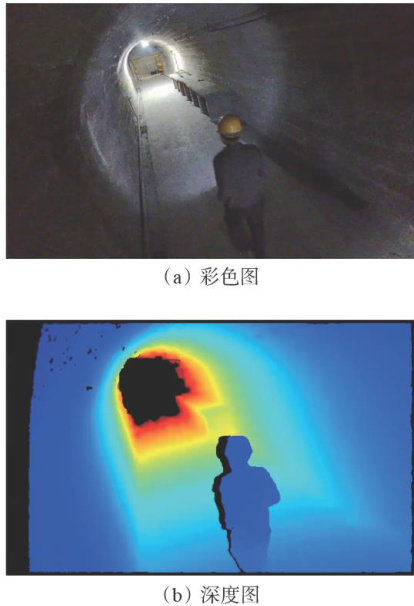

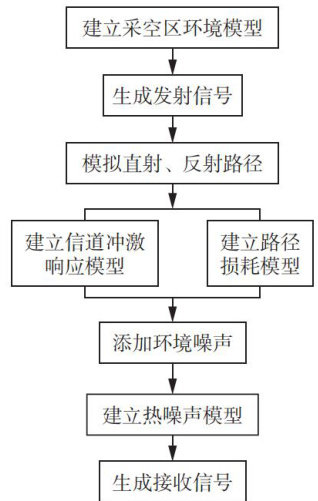

分析与研究 | 煤矿采空区多孔非均匀介质无线信道建模

分析与研究 | 煤矿采空区多孔非均匀介质无线信道建模

-

分析与研究 | 基于DS证据理论的井下UWB/LiDAR组合定位方法

分析与研究 | 基于DS证据理论的井下UWB/LiDAR组合定位方法

-

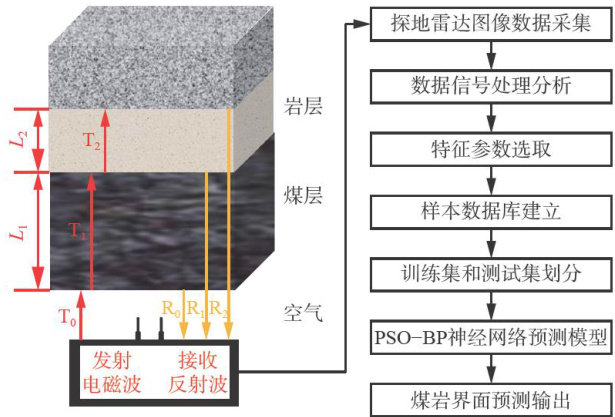

分析与研究 | 基于探地雷达与PSO-BP神经网络的煤岩界面预测研究

分析与研究 | 基于探地雷达与PSO-BP神经网络的煤岩界面预测研究

-

分析与研究 | 基于集成学习强化BPNN的掘进工作面温度预测模型

分析与研究 | 基于集成学习强化BPNN的掘进工作面温度预测模型

-

分析与研究 | 基于随机配置网络的重介质悬浮液密度鲁棒软测量方法

分析与研究 | 基于随机配置网络的重介质悬浮液密度鲁棒软测量方法

-

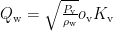

分析与研究 | 一种针对煤炭颗粒图像的双阶段自适应分割框架

分析与研究 | 一种针对煤炭颗粒图像的双阶段自适应分割框架

-

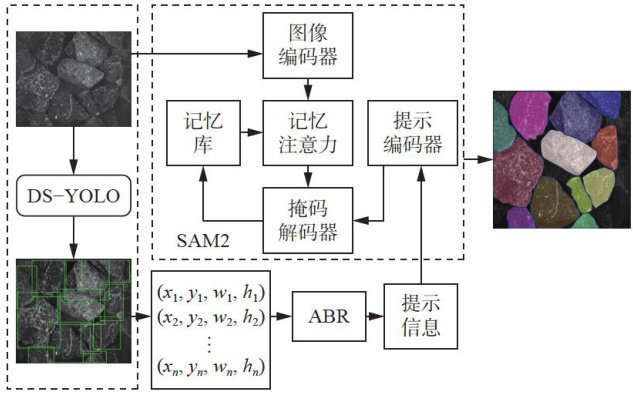

分析与研究 | 基于扩展多参量的液压支架立柱载荷预测方法研究

分析与研究 | 基于扩展多参量的液压支架立柱载荷预测方法研究

-

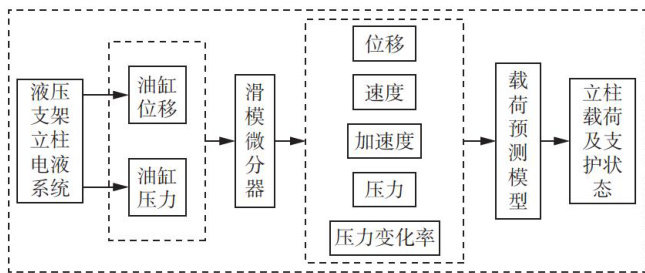

分析与研究 | 液压支架液控单向阀降柱冲击试验系统

分析与研究 | 液压支架液控单向阀降柱冲击试验系统

-

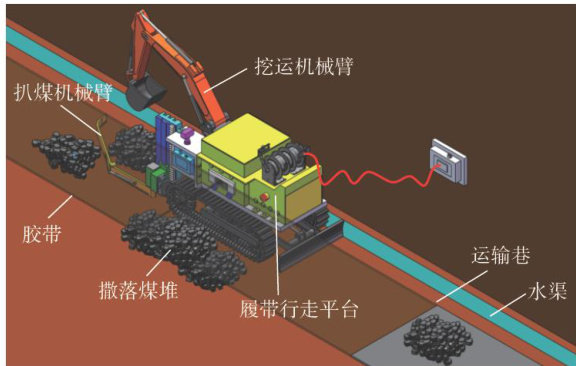

分析与研究 | 井下运输巷带式输送机撒煤自动清扫机构设计及仿真分析

分析与研究 | 井下运输巷带式输送机撒煤自动清扫机构设计及仿真分析

-

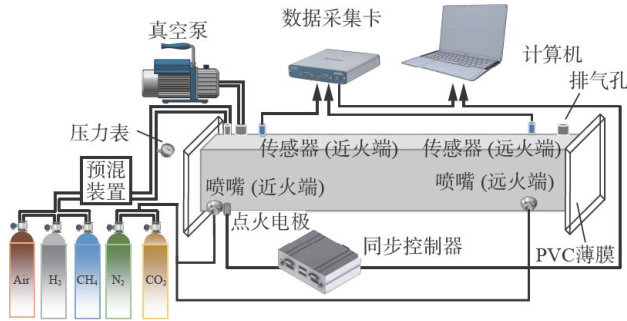

分析与研究 | 惰性气体喷射参数对H2-CH4混合气体爆炸抑制效果的影响

分析与研究 | 惰性气体喷射参数对H2-CH4混合气体爆炸抑制效果的影响

-

分析与研究 | 密闭取样煤样瓦斯解吸规律实验研究

分析与研究 | 密闭取样煤样瓦斯解吸规律实验研究

-

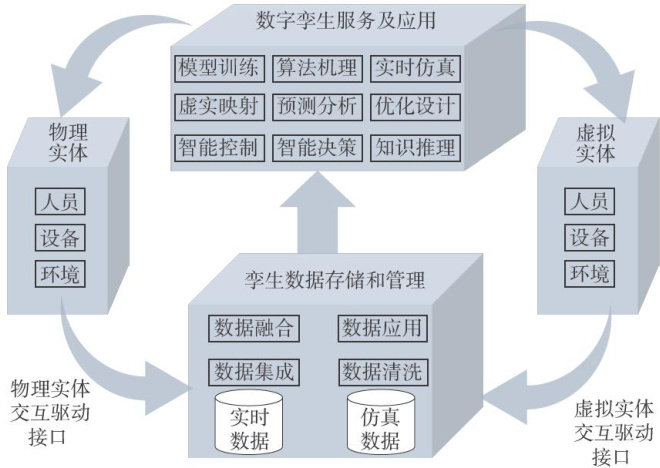

分析与研究 | 新一代信息技术赋能的矿山安全双重预防机制创新模式探讨

分析与研究 | 新一代信息技术赋能的矿山安全双重预防机制创新模式探讨

登录

登录