目录

快速导航-

| 面向多晶金刚石的等离子体高效抛光技术

| 面向多晶金刚石的等离子体高效抛光技术

-

| 金刚石热损伤抑制技术研究现状

| 金刚石热损伤抑制技术研究现状

-

| (Ti,Nb)Cx复合材料的制备与性能表征

| (Ti,Nb)Cx复合材料的制备与性能表征

-

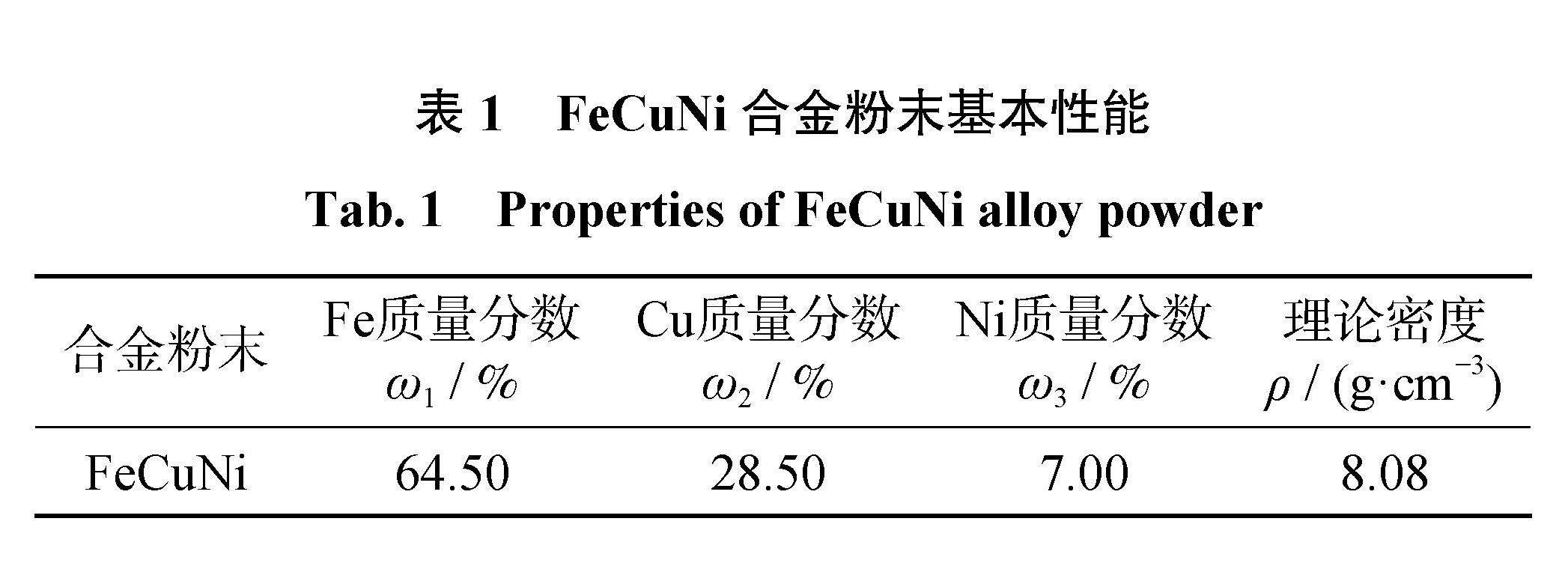

| 金属包覆FeCuNi粉末对金刚石工具胎体性能的影响

| 金属包覆FeCuNi粉末对金刚石工具胎体性能的影响

-

| 基于CBAM-ResNet50的金刚石颗粒净度检测方法

| 基于CBAM-ResNet50的金刚石颗粒净度检测方法

-

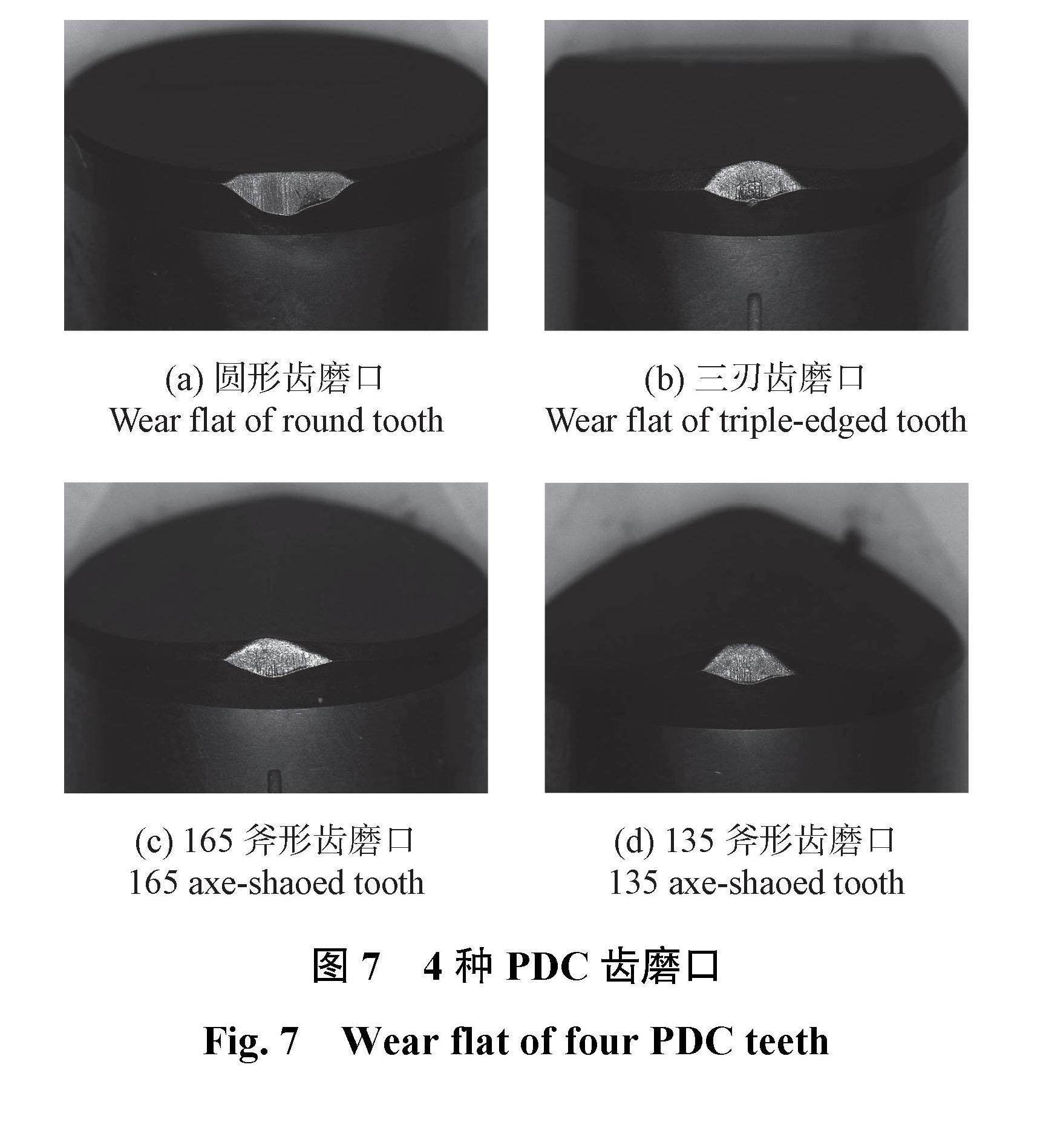

| 脊形PDC齿的机械性能和破岩效果

| 脊形PDC齿的机械性能和破岩效果

-

| SiCp/Al复合材料纳米压痕/划痕下的脆塑性行为研究

| SiCp/Al复合材料纳米压痕/划痕下的脆塑性行为研究

-

| 基于扇形同心环模型的蜗杆磨修整滚轮CVD匹配分析

| 基于扇形同心环模型的蜗杆磨修整滚轮CVD匹配分析

-

| 基于刃磨工艺的超硬刀具复合倒棱仿真与实验分析

| 基于刃磨工艺的超硬刀具复合倒棱仿真与实验分析

-

| 砂轮表面的磨料球自组装叶序排布原理

| 砂轮表面的磨料球自组装叶序排布原理

-

| 磨料流加工均匀性仿真物理模型的选用与简化方法

| 磨料流加工均匀性仿真物理模型的选用与简化方法

-

| 低温微磨料气射流加工的硬脆材料耐冲蚀性能对比

| 低温微磨料气射流加工的硬脆材料耐冲蚀性能对比

-

| 单晶碳化硅电化学机械抛光液的组分设计与优化

| 单晶碳化硅电化学机械抛光液的组分设计与优化

-

| 渐开线磁极组研磨双面的相对角度试验

| 渐开线磁极组研磨双面的相对角度试验

登录

登录